Производство ракетно-космической техники за пределами атмосферы Земли

English

PRODUCTION OF ROCKET AND SPACE EQUIPMENT OUTSIDE THE EARTH'S ATMOSPHERE

Valery V. BARYGIN, Candidate of Technical Sciences, Director General, Relicom LLC, Moscow, Russia, valery.barygin@relicom.ru

ABSTRACT: Further exploration of near-Earth space, the Moon and near space may require the creation of large-sized one-piece monococks as the basis for the construction of residential, production, scientific modules and cargo platforms. The patented in Russia method of manufacturing large-sized one-piece monococks will allow to carry out their production in open space for the first time. Only work material will need to be transported from Earth.

Keywords: new technologies, monocoque, one-piece monocoque, multilayer monocoque, additive technologies

Запатентованный в России способ изготовления крупногабаритных цельных монококов впервые позволит вынести их производство в открытый космос. Транспортировать с Земли нужно будет только рабочий материал.

ВВЕДЕНИЕ

Реализация российской программы освоения космоса может потребовать создания в космосе крупногабаритных (размерами до нескольких сотен метров) функциональных модулей, в основе которых будет лежать цельный металлический монокок. Такой монокок должен быть прочным и дешёвым.

На создание цельных крупногабаритных функциональных монококов (КФМ) непосредственно в космическом пространстве в полностью автоматическом режиме из недорогих сортов стали и нацелена предлагаемая к разработке аддитивная технология непосредственного сплавления (ТНС) конструкции профилированной металлической проволокой. Технология основана на российских патентах RU2563063, RU149949 и RU2609571 [1-3].

Предлагаемая технология не имеет аналогов и впервые позволит вынести производство ракетно-космической техники (РКТ) в космос, тем самым открыв новую страницу в освоении человечеством космического пространства и закрепив за Россией первенство в этом направлении.

Вынесение технологического процесса изготовления крупногабаритных функциональных модулей в космос позволит транспортировать ракетой-носителем лишь рабочий материал – недорогую стальную проволоку.

В настоящее время РКТ, создаваемая в условиях земной атмосферы и выводимая затем ракетой-носителем (РН) в космическое пространство, вынужденно изготавливается из дорогостоящих лёгких и прочных сплавов и композитных материалов.

Вынесение технологического процесса изготовления КФМ в космос позволит транспортировать ракетой-носителем лишь рабочий материал – недорогую стальную проволоку. По нашим расчётам, ожидаемая скорость (срок) изготовления КФМ цилиндрической формы с полусферами на торцах габаритными размерами 250 м в длину, 50 м в диаметре и толщиной 1 мм составит от 19 суток (при круглосуточной работе одного робота). Предполагается одновременная работа нескольких роботов.

Крупногабаритный функциональный модуль, изготовленный из металла на основе железа, позволяет применять удобный способ магнитной фиксации робота на её поверхности.

На наш взгляд, технология изготовления КФМ непосредственно в космосе будет более целесообразна, чем транспортировка отдельных частей и их последующая сборка за пределами атмосферы Земли. При этом следует учесть, что двигательная установка и размеры РН накладывают ограничения на выводимые модули, а сборка требует участия человека – отсюда появляется влияние на её качество человеческого фактора.

Оснащение готового КФМ системами жизнеобеспечения, ориентации и другими системами можно осуществлять впоследствии помодульно.

В основе разрабатываемой технологии лежит аддитивная технология наплавки конструкции профилированной проволокой небольшой толщины (0,5-2,0 мм) импульсным лазером. Так как остывание расплава из жидкой фазы происходит в условиях открытого космоса, предполагается возможность образования аморфной структуры металла.

Первой и важнейшей «металлургической» задачей НИР является выбор недорогого рабочего материала (скорее всего, из числа подгруппы железа) и отработка оптимальных технологических процессов наплавки этих материалов в открытом космосе.

Для снижения затрат на этом этапе возможно применить метод масштабирования процесса, сведя размеры экспериментальной установки к относительно небольшим и максимально автоматизировав её.

КФМ, изготовленный из металла на основе железа, позволит применять удобный способ магнитной фиксации робота на её поверхности. Небольшая же потребная мощность лазера, осуществляющего наплавку проволоки, позволит обходиться относительно небольшими энергетическими ресурсами. Источником энергии в процессе производства КФМ может служить миниатюрная ядерная установка, размещённая в технологическом модуле, либо перспективные вакуумные аккумуляторы энергии.

Второй задачей НИР является «инженерная» задача – создание роботизированных устройств (роботов), обеспечивающих реализацию технологических процессов изготовления КФМ в условиях открытого космоса.

Хочу обратить внимание на то, что запатентованный в России способ изготовления цельных крупногабаритных монококов путём наплавки профилированной проволокой как нельзя лучше подходит для применения в открытом космическом пространстве. Традиционно применяемая в атмосфере Земли порошковая аддитивная технология изготовления рабочих конструктивных элементов непригодна для использования в открытом космосе.

На момент возникновения необходимости иметь в космосе развитую инфраструктуру отработанная технология изготовления КФМ под эти проекты должна быть уже готова. Поэтому проведение НИР в предлагаемом направлении необходимо начинать в России уже сейчас, тем более что зарубежные компании давно работают в этом направлении.

Подобная задача решается под руководством Тома Пиарулли с августа 2015 года в рамках проекта Icarus, входящего, наряду с несколькими другими проектами, в международный проект Icarus Interstellar .

Указанным проектом занимаются за рубежом не только теоретически.

С 1996 года при финансировании DARPA (Агентство передовых оборонных исследовательских проектов), Boeing, Lockheed Martin, GE, Pratt & Whitney фирмой Sciaky Inc. (USA) разрабатывается инновационная запатентованная технология Sciaky Closed Loop Control, позволяющая создавать в вакуумной камере конструкции путём электронно-лучевой плавки металлической проволоки Electron Beam Additive Manufacturing (EBAM) .

ИЗГОТОВЛЕНИЕ КРУПНОГАБАРИТНОГО МОНОКОКА ЗА ПРЕДЕЛАМИ ЗЕМНОЙ АТМОСФЕРЫ

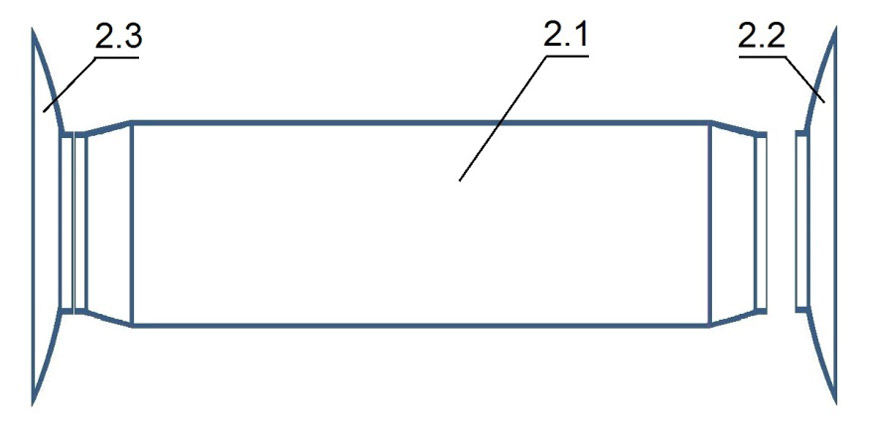

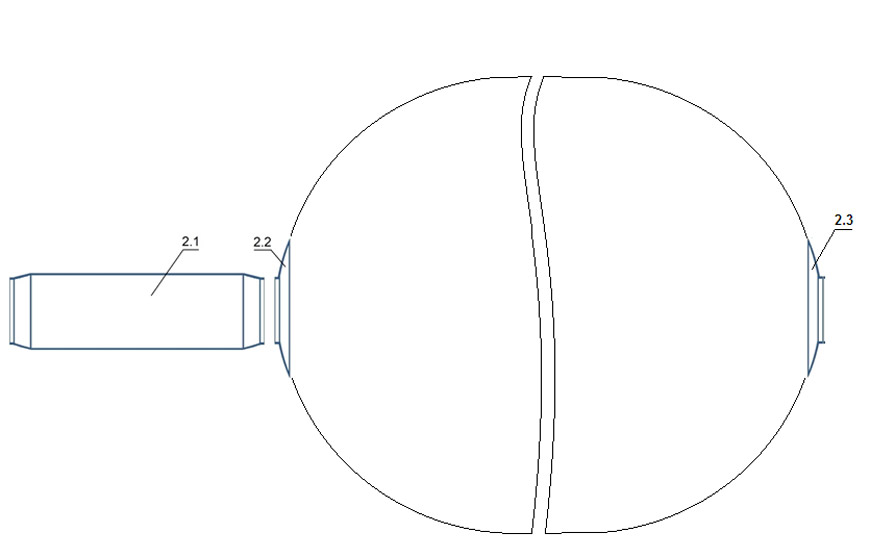

Технологический отсек 2.1 с двумя закреплёнными на торцевых частях подложками в виде торцевых частей монокока с фланцевым соединением 2.2 и 2.3 выводится в безвоздушное пространство на орбиту Земли (рис. 1).

Рис. 1. Технологический отсек с торцевыми фланцами монокока

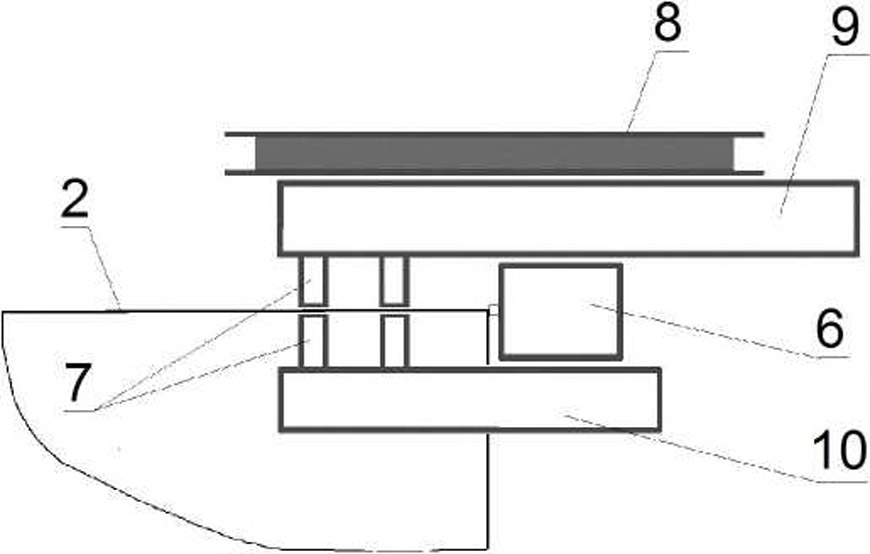

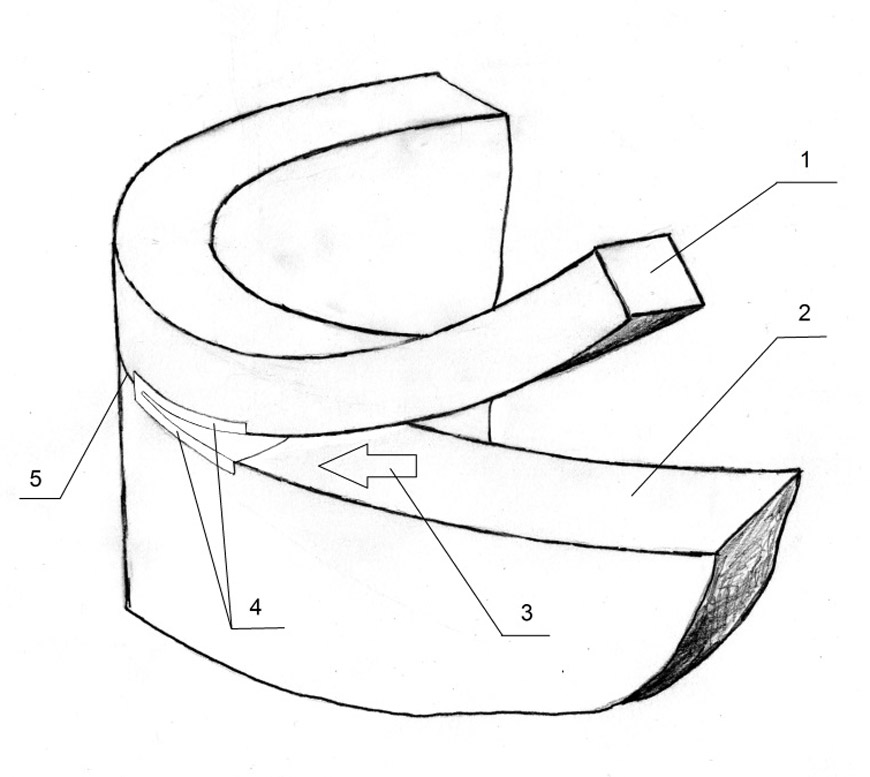

На кромку подложки 2.2 «сажается» робот (рис. 2), осуществляющий наплавку стальной проволоки в автоматическом режиме на кромку подложки согласно цифровой модели монокока.

Рис. 2. Робот на торцевой части монокока (принципиальная схема)

Робот, установленный на кромку подложки 2, удерживается на подложке магнитными колёсиками 7. Примыкающий к кромке подложки и автоматически поддерживающий расстояние до кромки подложки блок лазерной наплавки 6 осуществляет наплавку на кромку стальной профилированной проволоки 1 (рис. 3), намотанной на катушке 8 и подающейся в блок 9 автоматической смены катушки и подачи проволоки в блок 6. Блок питания 10 осуществляет питание робота энергией.

Рис. 3. Проволока, наплавляемая на торец подложки

Завершается процесс изготовления монокока операцией сварки кромок монокока с кромкой подложки 2.3, находящейся на технологическом отсеке 2.1 (рис. 4).

Рис. 4. Типовой элемент с двумя наплавленными на торцы подложками 2.2 и 2.3

ВЫВОДЫ И РЕКОМЕНДАЦИИ

Разработка и применение ТНС для изготовления прочных и дешёвых крупногабаритных функциональных монококов непосредственно в космическом пространстве является необходимым шагом на пути освоения человеческой цивилизацией космоса.

ТНС способна обеспечить потребность в КФМ широкого круга проектов по созданию автономных космических поселений, производственных и научных модулей, грузовых и транспортных платформ.

ТНС не имеет принципиальных ограничений в размерах изготавливаемых КФМ.

Что немаловажно, ТНС позволяет практически полностью автоматизировать производственный процесс и значительно сократить финансовые издержки, обеспечив достаточную прочность, надёжность, безопасность, ремонтопригодность и долговечность конструкции КФМ.

Возможности технологии создания КФМ непосредственно в космосе позволяют производить КФМ, имеющие два слоя. Например, внутренний – цельный монокок; внешний – слой пористого материала толщиной в несколько десятков сантиметров. Цель внешнего слоя – поглощать энергию попаданий мелких космических и искусственных тел. Таким образом, КФМ снаружи может иметь неровную, пористую и слабо отражающую поверхность.

Технология непосредственного сплавления способна обеспечить потребность в крупногабаритных функциональных модулях широкого круга проектов по созданию автономных космических поселений, производственных и научных модулей, грузовых и транспортных платформ. Это необходимый шаг, который позволит человеку выйти на новый уровень возможностей освоения космоса.

Литература

- Патент РФ 2563063. Способ изготовления многослойной монококовой конструкции в виде единой непрерывной оболочки / Барыгин В. В.; заявл. 08.11.2013, опубл. 20.09.2015, бюлл. № 26.

- Патент РФ 149949. Устройство для изготовления монококовой конструкции в виде единой непрерывной оболочки / Барыгин В. В.; заявл. 10.04.2014, опубл. 27.01.2015, бюлл. № 3.

- Патент РФ 2609571. Способ многослойного наплавления монокока / Барыгин В. В.; заявл. 22.06.2015, опубл. 02.02.2017, бюлл. № 4.

- Project Icarus [Электронный ресурс] // Icarus Interstellar. URL: http://www.icarusinterstellar.org/projects/project-icarus (Дата обращения: 14.08.2021).

- IRISS® Interlayer Realtime Imaging & Sensing System [Электронный ресурс] // Sciaky, Inc. (USA). URL: https://www.sciaky.com/additive-manufacturing/iriss-closed-loop-control (Дата обращения: 14.08.2021).

References

- Barygin V. V. Sposob izgotovlenija mnogoslojnoj monokokovoj konstrukcii v vide edinoj nepreryvnoj obolochki. Patent RF no. 2563063 (2013).

- Barygin V. V. Ustrojstvo dlja izgotovlenija monokokovoj konstrukcii v vide edinoj nepreryvnoj obolochki. Patent RF no. 149949 (2014).

- Barygin V. V. Sposob mnogoslojnogo naplavlenija monokoka. Patent RF no. 2609571 (2015).

- Project Icarus. Available at: http://www.icarusinterstellar.org/projects/project-icarus (Retrieval date: 14.08.2021).

- IRISS® Interlayer Realtime Imaging & Sensing System Available at: https://www.sciaky.com/additive-manufacturing/iriss-closed-loop-control (Retrieval date: 14.08.2021).

© Барыгин В. В., 2021

История статьи:

Поступила в редакцию: 27.07.2021

Принята к публикации: 22.08. 2021

Модератор: Гесс Л. А.

Конфликт интересов: отсутствует

Для цитирования: Барыгин В. В. Производство ракетно-космической техники за пределами атмосферы Земли // Воздушно-космическая сфера. 2021. № 3. С. 70-75.

5231

5231